0510-88888016

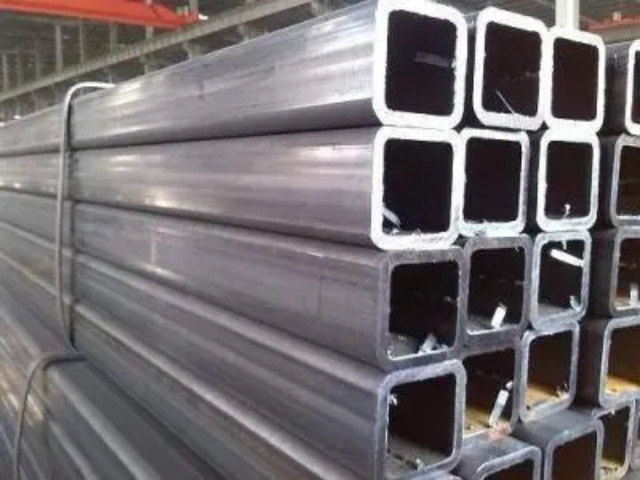

厚壁方管的焊接技术是一个复杂而重要的工艺过程,它涉及到多种焊接方法和工艺参数的选择。以下是对厚壁方管焊接技术的详细解析:

一、焊接方法

手工电弧焊:

特点:手工电弧焊是常用的厚壁方管焊接方法之一,适用于一些小型结构的焊接。它操作简便,适合现场施工。

优缺点:优点是灵活性高,适用于多种焊接位置;缺点是焊接速度慢、焊接质量难以保证、劳动强度大,不适合大批量生产。

埋弧焊:

特点:埋弧焊是一种高效率的焊接方法,适合生产大量相同工件。它具有焊接速度快、热效应小、熔合深度大等优点。

要求:该方法需要配备专门的设备,操作要求高,对焊工的技术要求也较高。

气体保护焊(包括TIG焊和MIG焊):

特点:气体保护焊是一种高质量的焊接方法,适用于各种金属的焊接。它利用气体保护焊接接头,使焊接接头无氧化、无污染、无气孔。

优缺点:优点是焊接质量高;缺点是需要使用昂贵的设备和较高的操作技能,成本较高。

二、焊接前准备

清理焊口:焊接前必须彻底清理焊口的油、漆、水、锈等杂质,确保焊接接头的清洁度。

开坡口:根据方管的壁厚开坡口,厚的开大一些,薄的开小一些。坡口的大小应根据焊接工艺和焊接材料来确定。

三、焊接工艺参数

电流与电压:选择合适的焊接电流和电压是保证焊接质量的关键。电流和电压的选择应根据方管的材质、壁厚和焊接方法来确定。

焊接速度:焊接速度应适中,过快或过慢都会影响焊接质量。一般应根据焊接工艺和焊工的技术水平来确定。

四、焊接过程控制

点固焊:在焊接前进行点固焊,确保焊接接头在焊接过程中不会移位。点固焊一般应至少三点,四点更好。

分层焊接:对于壁厚较大的方管,应采用分层焊接的方法。每一层焊接完成后,应清除焊渣和飞溅物,并进行必要的检查,以确保焊接质量。

五、焊接缺陷及预防

焊缝开裂:通常是由于焊接过程中受力过大造成的。预防措施包括控制焊接过程中受力大小、降低焊接温度、合理设计焊接结构等。

气孔:是由于焊接过程中空气、水分、油污等因素进入造成的。可以通过加强保护措施、调整焊接参数、选择合适的焊接材料等方式来预防。

咬边:是焊缝周围出现过多高温物质和低温物质的混合体而产生的缺陷。预防措施包括调整焊接参数、选择合适的焊接工艺、加强预热等。

六、焊后处理

焊缝检查:焊接完成后应对焊缝进行全面检查,包括外观检查、尺寸检查和无损检测等,以确保焊接质量。

表面处理:根据需要对焊接接头进行表面处理,如去除焊渣、打磨焊缝、涂漆等。

综上所述,厚壁方管的焊接技术涉及多个方面,包括焊接方法的选择、焊接前准备、焊接工艺参数的控制、焊接过程的控制以及焊后处理等。只有掌握了正确的焊接方法和技巧,并严格按照焊接工艺要求进行操作,才能确保焊接接头的质量和焊接效果。