0510-88888016

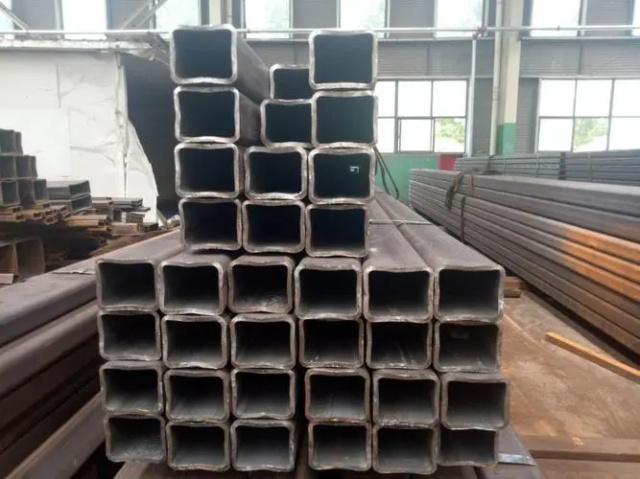

厚壁方管的焊接技术是一个涉及多个环节和因素的重要工艺过程。以下是对厚壁方管焊接技术的详细解析:

一、焊接前准备

材料选择与检查

选择合适的焊接材料和方管材料,确保材料质量符合相关标准。

检查方管的规格、材质和数量,确保其符合设计要求,并清除表面的油污、锈蚀等杂质。

设备与工具准备

根据焊接工艺要求,选择合适的焊接设备,如电弧焊机、气体保护焊机、激光焊机等,并进行调试和检查,确保其正常运行。

准备好焊接过程中所需的辅助设备,如送丝机、焊枪、清渣机等,并进行检查和调试。

焊接工艺评定

进行焊接工艺评定,确定合适的焊接工艺参数和操作规范。

认真审查施工图纸,了解方管焊接的位置、角度、焊缝形式等要求,确保施工的准确性和可行性。

二、焊接技术要点

焊接方法选择

根据方管的材质、规格和厚度,选择合适的焊接方法。常用的焊接方法包括钨极氩弧焊、熔化极气体保护焊、等离子弧焊等。

钨极氩弧焊适用于薄板及超薄板的焊接,可实现高质量的焊缝。

熔化极气体保护焊采用连续送丝方式,焊接过程中焊丝熔化并作为填充金属,同时保护气体通过焊枪喷嘴连续送出,以保护焊接区免受空气的有害作用。

等离子弧焊利用高温、高速的等离子弧作为热源进行焊接,具有能量密度高、焊接速度快、焊缝质量好等优点。

焊接参数设定

根据方管材质、厚度及所选焊接方法,设定合适的电流值、电压值和焊接速度。

电流过小会导致熔深不足,电流过大会引起烧穿、咬边等缺陷。

电压过高会导致飞溅增加,电压过低则会使焊缝成形不良。

焊接速度过快会导致熔深不足,速度过慢则会引起热影响区扩大、变形增加等问题。

焊接顺序与技巧

对于较大的方管结构,采用对称焊接顺序可以减少变形和应力集中。

对于长焊缝的方管结构,可以采用分段退焊或跳焊法进行焊接,以减小变形和应力。

在焊接过程中,注意保持焊枪角度和焊接速度的稳定,确保焊缝的均匀性和一致性。

三、质量控制与检验

焊接过程监控

对焊接过程进行实时监控,确保焊接工艺参数和操作规范得到有效执行。

注意观察焊缝成形情况,及时发现并处理焊接缺陷。

焊缝质量检查

检查焊缝表面是否平整、光滑,有无裂纹、夹渣、气孔等缺陷。

利用射线检测、超声波检测、磁粉检测等无损检测技术,检测焊缝内部缺陷。

焊接环境控制

对焊接环境进行监控,如温度、湿度、风速等,确保焊接环境符合规范要求。

采取相应的措施,如设置防风棚、除湿机等,以改善焊接环境。

四、安全生产与劳动保护

安全设备使用

在焊接过程中,必须使用符合安全标准的安全设备,如防护面罩、手套、防火服等。

确保焊接设备和辅助设备的安全运行,防止发生触电、火灾等事故。

环境安全检查

在焊接作业前,对周围环境进行检查,确保无易燃、易爆物品,保持通风良好。

设置安全警示标志和防护措施,防止人员误入危险区域。

应急预案制定

制定应急预案,明确应急组织、通讯联络、现场处置等方面的要求。

配备相应的应急设备,如灭火器、急救箱等,以应对突发事件。

综上所述,厚壁方管的焊接技术是一个复杂而精细的工艺过程。通过充分的焊接前准备、合理的焊接方法选择、精确的焊接参数设定、科学的焊接顺序与技巧以及严格的质量控制与检验措施,可以确保焊接质量和安全生产的顺利进行。